Onko teollinen pyörösahasi mahdollisimman tarkka? 5 näppäimiä optimointiin

Ydinkomponentit ja mekaaninen suunnittelu

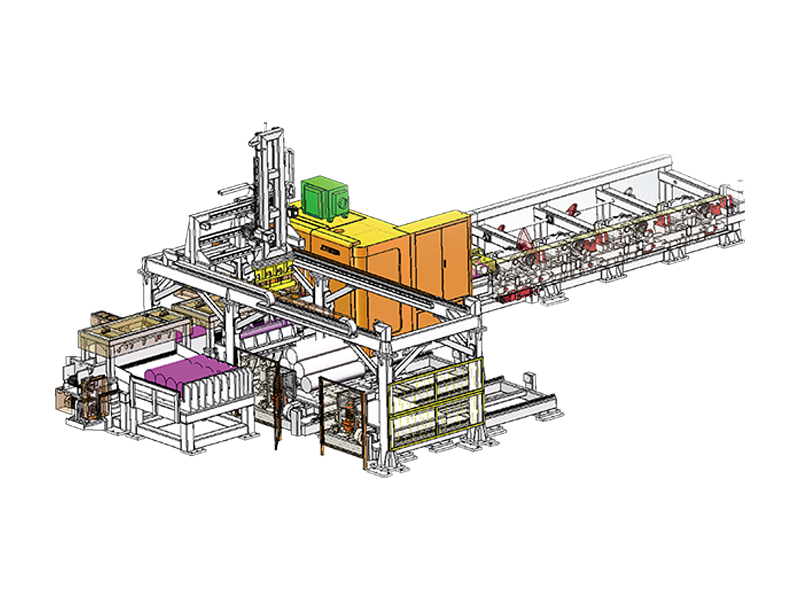

Nykyaikainen teollinen pyörösahakone on raskaan tekniikan ihme, joka on suunniteltu jatkuvaan käyttöön suuritehoisissa ympäristöissä. Toisin kuin kädessä pidettävät versiot, näissä kiinteissä voimalaitoksissa käytetään massiivista oikosulkumoottoria, joka on liitetty tarkkuushiottuun karkkaan. Koneen vakaus perustuu sen valurautaiseen pohjaan, joka vaimentaa mikrovärähtelyä, joka muuten voisi johtaa uurteiden poikkeamiin tai karkeisiin viimeistelyihin. Huippuluokan malleissa on usein liukupöytämekanismi lineaarisilla laakereilla varmistaakseen, että raskaatkin työkappaleet liikkuvat terän poikki minimaalisella kitkalla ja maksimaalisella kohdistustarkkuudella.

Ajojärjestelmät ja voimansiirto

Voimansiirtojärjestelmä määrittää sahan vääntömomentin. Useimmat teollisuusyksiköt käyttävät monikiilahihnakäyttöjärjestelmää tehon siirtämiseen moottorista terän karaan. Tämä rakenne mahdollistaa kevyen luisumisen materiaalitukoksen sattuessa, mikä suojaa moottoria palamiselta. Edistyneissä CNC-integroiduissa pyörösahoissa voidaan käyttää suoravetoisia harjattomia moottoreita säädettävän nopeuden säätämiseen, jolloin käyttäjät voivat säätää kierrosta minuutissa (RPM) leikattavan materiaalin ominaistiheyden ja lämpöominaisuuksien perusteella.

Oikean terän valinta teollisiin sovelluksiin

Terät ovat ensisijainen kulutustarvike kaikissa teollisissa leikkausoperaatioissa, ja oikean geometrian valinta on erittäin tärkeää kustannustehokkuuden kannalta. Teollisuusterien kärjessä on tyypillisesti volframikarbidi (TCT) tai polycrystalline Diamond (PCD), jotta ne kestävät pitkien tuotantoajojen aikana syntyvän korkean lämmön. Hampaiden lukumäärä ja hiontaprofiili – kuten Flat Top Grind (FTG) repimiseen tai Alternate Top Bevel (ATB) poikittaisleikkaukseen – on sovitettava materiaaliin halkeilun estämiseksi ja koneen moottorin kuormituksen vähentämiseksi.

| Materiaalityyppi | Suositeltu hammasharja | Normaali hampaiden määrä |

| Kovapuun repiminen | Litteä yläosa (FTG) | 24-30 |

| Melamiini / laminaatit | Triple Chip Grind (TCG) | 60-80 |

| Ei-rautametallit | Muokattu TCG | 80-100 |

Käyttöturvallisuus ja tarkkuuskalibrointi

Turvallisuus teollisuusympäristössä ylittää yksinkertaiset teräsuojukset. Nykyaikaiset koneet on varustettu halkaisuveitseillä, jotka liikkuvat terän mukana estämään takapotkun, joka on yleinen työpajaonnettomuuksien syy. Lisäksi vakiona on korkeataajuiset jarrujärjestelmät, jotka pystyvät pysäyttämään nopean terän alle kolmessa sekunnissa. Kalibrointi on yhtä tärkeää; Jopa 0,5 asteen poikkeama aidan linjauksessa voi johtaa "kallistukseen", jossa terän takaosa polttaa puuta tai pysäyttää moottorin liiallisen kitkan vuoksi.

Tärkeimmät ylläpitoprotokollat

Teollisuuden pyörösahan pitkäikäisyyden varmistamiseksi on noudatettava tiukkaa huoltoaikataulua. Pölyn kerääntyminen on tarkkuuskoneiden ensisijainen vihollinen, koska se voi tukkia säätövaihteet ja johtaa moottorin kotelon ylikuumenemiseen.

- Pöytälevyn ja terän päivittäinen puhdistus hartsin ja pihan poistamiseksi.

- Vetohihnojen viikoittainen tarkastus rispaantumisen tai kireyden häviämisen varalta.

- Kuukausittainen nivel- ja kallistusmekanismien voitelu kuivalla PTFE-voiteluaineella.

- Karan kulun neljännesvuosittain tarkistus mittarin avulla terän tasaisuuden varmistamiseksi.

Integroitu automaatio ja digitaalinen ohjaus

Uusin sukupolvi teolliset pyörösahat sisältää digitaaliset rip-aidat ja ohjelmoitavat logiikkaohjaimet (PLC). Näiden järjestelmien avulla käyttäjät voivat syöttää mitat kosketusnäytön käyttöliittymään, minkä jälkeen kone säätää automaattisesti aitaa ja terän korkeutta tuuman tuhannesosan tarkkuudella. Tämä integrointi vähentää inhimillisiä virheitä ja lisää merkittävästi suorituskykyä "erä-yhdestä" valmistusympäristöissä, joissa jokainen leikkaus saattaa vaatia erilaisia mittoja. Digitaalinen seuranta tarjoaa myös tietoja terien kulumisesta ja virrankulutuksesta, mikä mahdollistaa ennakoivat huoltostrategiat.