Kuinka uusin automaattinen sahatekniikka määrittelee uudelleen tarkkuusleikkauksen?

Nykyaikaisten automaattisahakoneiden ydinmekanismit

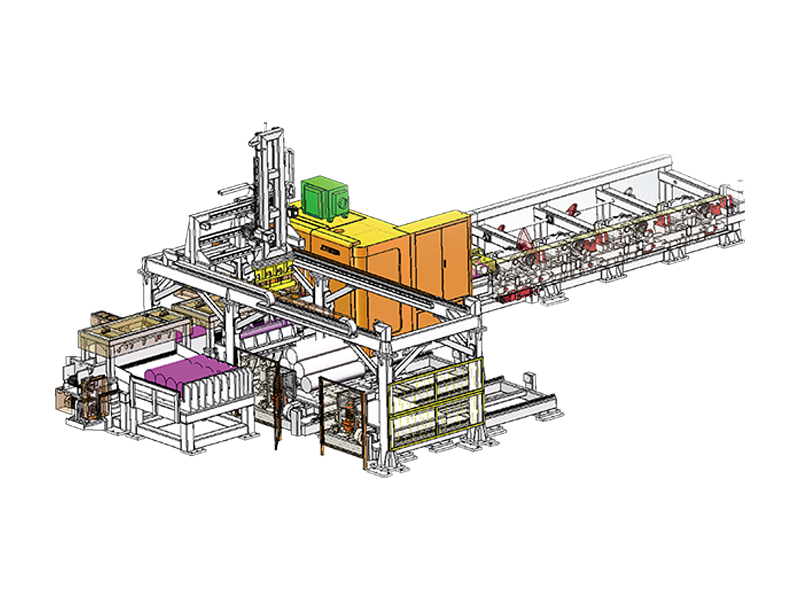

Moderni automaattinen sahakone on suuren volyymin teollisen valmistuksen kulmakivi, joka on suunniteltu suorittamaan tarkat leikkaukset minimaalisella ihmisen väliintulolla. Toisin kuin manuaaliset tai puoliautomaattiset versiot, nämä koneet käyttävät kehittyneitä PLC-järjestelmiä (Programmable Logic Controller) koko leikkausjakson hallintaan. Tämä sisältää materiaalin syötön, kiinnityksen, terän nopeuden säädön ja leikatun kappaleen lopullisen purkamisen. Integroimalla hydrauliset tai pneumaattiset järjestelmät tasaista puristuspainetta varten nämä koneet varmistavat, että materiaalin tärinä on käytännössä eliminoitu, mikä pidentää merkittävästi terän käyttöikää ja parantaa leikkauksen pintakäsittelyä.

Tarkkuus paranee entisestään käyttämällä servomoottorikäyttöisiä syöttöjärjestelmiä. Nämä järjestelmät mahdollistavat materiaalien nopean paikantamisen toleransseilla, jotka mitataan usein mikroneina. Ilmailu- ja autoteollisuuden kaltaisilla teollisuudenaloilla tämä toistettavuus on välttämätöntä tiukkojen laadunvalvontastandardien ylläpitämiseksi tuhansien peräkkäisten syklien ajan. Lisäksi anturien integroinnin ansiosta kone voi havaita materiaalin läsnäolon ja terien kulumisen reaaliajassa, mikä estää kalliita virheitä ja seisokkeja.

Tärkeimmät tekniset tiedot ja suorituskykymittarit

Arvioitaessa automaattista sahakonetta tuotantolinjalle useat tekniset parametrit sanelevat sen soveltuvuuden tiettyihin materiaaleihin ja suorituskykyvaatimuksiin. Seuraava taulukko korostaa kriittisiä mittareita, joita insinöörien ja myymäläpäälliköiden tulee valvoa optimaalisen suorituskyvyn varmistamiseksi.

| Parametri | Kuvaus | Vaikutus tuotantoon |

| Terän pintanopeus | Mitattu metreinä minuutissa (m/min) | Määrittää lämmöntuoton ja leikkauslaadun |

| Syöttönopeus | Nopeus, jolla terä tunkeutuu materiaaliin | Vaikuttaa suoraan sykliaikaan ja lastukuormitukseen |

| Paikannustarkkuus | Materiaalinsyöttimen toleranssi | Vähentää materiaalihukkaa ja jälkityöstöä |

Täysautomaation edut metallityössä

Työvoimakustannusten aleneminen ja inhimilliset erehdykset

Yksi automaattisahatekniikan käyttöönoton välittömistä eduista on manuaalisen työn jyrkkä väheneminen. Yksi käyttäjä voi usein valvoa useita koneita, koska "lights-out"-ominaisuus mahdollistaa laitteiden kulkemisen kokonaisten raakavarastojen läpi itsenäisesti. Tämä ei ainoastaan alenna osakustannuksia, vaan myös eliminoi manuaalisen mittauksen ja ruokinnan aiheuttaman vaihtelun, joka on usein ensisijainen romun lähde perinteisissä konepajoissa.

Parannetut turvallisuusprotokollat

Turvallisuus on kriittinen tekijä kaikissa teollisuusympäristöissä. Automaattisahat on tyypillisesti täysin suljettu turvalukoilla, jotka pitävät käyttäjän kaukana liikkuvista teristä ja korkeapainekiinnittimistä. Edistyneissä koneissa on myös:

- Hätäpysäytyslaukaisimet on yhdistetty valoverhoihin ja liiketunnistimiin.

- Automaattiset lastukuljettimet poistavat terävät roskat ilman manuaalista puuttumista.

- Jäähdytysnestesumujärjestelmät, jotka sisältävät nesteitä koneen kotelossa.

Pitkäikäisyyden ylläpitostrategiat

Automaattisahan korkean tarkkuuden säilyttämiseksi tarvitaan tiukka ennaltaehkäisevä huoltoaikataulu. Sisäisen elektroniikan ja hydraulipiirien monimutkaisuus tarkoittaa, että pienten ongelmien laiminlyönti voi johtaa järjestelmävirheisiin. Ohjausvarsien ja kovametalliosien säännöllinen tarkastus on välttämätöntä, sillä pienikin kuluminen näissä osissa voi aiheuttaa "terän vajoamista", mikä johtaa leikkauksiin, jotka eivät ole neliömäisiä.

Voitelujärjestelmiä on myös valvottava päivittäin. Monet automaattiset koneet käyttävät "mikrotippaus"- tai "MQL"-järjestelmää (minimimääräinen voitelu), joka levittää tarkan määrän öljyä terän hampaisiin. Jos nämä suuttimet tukkeutuvat, seurauksena oleva kitka voi tuhota kalliin kovametallikärkisen terän muutamassa sekunnissa. PLC-ohjelmiston pitäminen ajan tasalla ja sen varmistaminen, että hydraulineste ei sisällä epäpuhtauksia, takaa, että kone toimii huipputeholla useiden vuosien ajan.