Kuinka automaattiset sahat ovat vallankumouksellisia suuren volyymin teollisessa leikkaamisessa

Automaattisten sahakoneiden integroinnin tärkeimmät edut tuotannossa

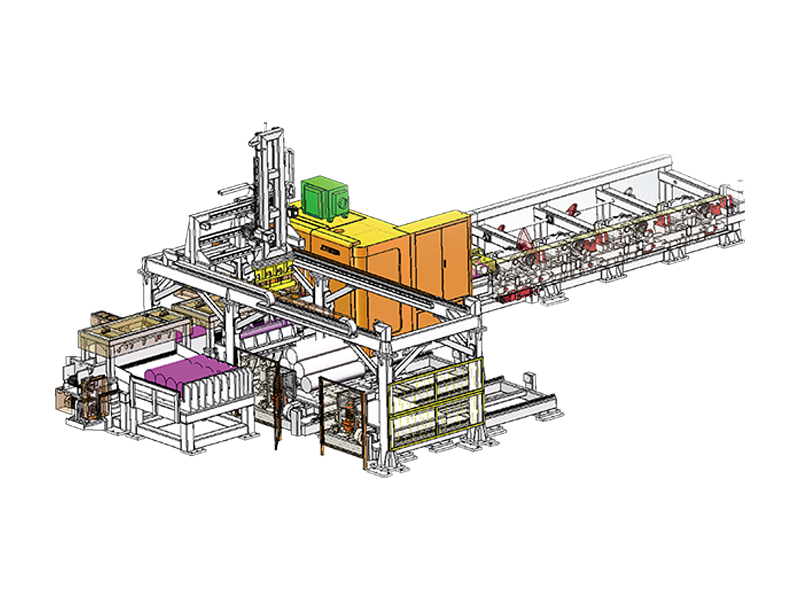

Siirtyminen manuaalisista tai puoliautomaattisista leikkausprosesseista täysautomaattiseen sahakoneeseen on merkittävä harppaus tuotannon tehokkuudessa. Nämä koneet on suunniteltu käsittelemään toistuvia suuria tehtäviä sellaisella tarkkuudella, jota käyttäjät eivät yksinkertaisesti pysty ylläpitämään pitkien työvuorojen aikana. Hyödyntämällä kehittyneitä PLC (Programmable Logic Controller) -järjestelmiä, automaattinen saha voi hallita materiaalin syöttö-, kiinnitys- ja leikkaussyklejä ilman jatkuvaa puuttumista. Tämä vähentää työvoimakustannuksia ja lisää samalla laitoksen läpijuoksua, mikä antaa yrityksille mahdollisuuden noudattaa tiukempia määräaikoja ja suurempia tilausmääriä.

Turvallisuus on toinen kriittinen tekijä, joka ohjaa automaattisen sahaustekniikan käyttöönottoa. Nykyaikaiset automaattisahat on varustettu täysin suljetuilla leikkausalueilla ja antureilla, jotka havaitsevat materiaalin jännityksen tai terän kunnon epäsäännöllisyydet. Koska käyttäjä on kaukana liikkuvasta terästä ja korkeapainekiinnitysjärjestelmistä, työtapaturmien riski on minimoitu merkittävästi. Tämä luo kontrolloidumman ympäristön, jossa painopiste siirtyy fyysisestä käsittelystä laadunvalvontaan ja järjestelmän valvontaan.

Tekniset tiedot ja komponenttien erittely

Tarkkuussyöttöjärjestelmät

Automaattisahan tarkkuuden ydin on sen syöttömekanismissa. Useimmat huippuluokan mallit käyttävät servomoottorikäyttöisiä johtoruuveja tai hydraulisia sukkuloja materiaalin siirtämiseen leikkausalueelle. Nämä järjestelmät voivat sijoittaa työkappaleen toleransseilla jopa ±0,1 mm. Tämä toistettavuustaso varmistaa, että jokainen tuhansien erän kappale on identtinen, mikä on elintärkeää jatkoprosesseissa, kuten hitsauksessa tai CNC-koneistuksessa, joissa vaaditaan yhdenmukaisia mittoja.

Terien jäähdytys ja voitelu

Lämpö on terän pitkäikäisyyden ensisijainen vihollinen. Automaattisahakoneissa on kehittyneet jäähdytysnesteen jakelujärjestelmät, joissa käytetään usein "mikrotippaus"- tai "tulvimismenetelmää" leikattavasta materiaalista riippuen. Ei-rautametallien, kuten alumiinin, kohdalla sumusuihke estää materiaalia "kummittamasta" terän hampaita, kun taas raskas teräksen leikkaaminen vaatii usein tasaisen jäähdytysnesteen virtauksen vetääkseen lämpöä pois kovametallikärjeistä. Tämä lämpötilan säätö pidentää kalliiden kulutusosien käyttöikää ja varmistaa puhtaamman, jäysteettömän pinnan leikkauspinnalle.

Automaattisten sahatyyppien vertailu eri sovelluksiin

Oikean koneen valinta riippuu suuresti käsiteltävän materiaalin geometriasta ja kovuudesta. Alla olevassa taulukossa esitetään tärkeimmät erot nykyaikaisissa konepajoissa käytettyjen yleisten automaattisten sahauskokoonpanojen välillä.

| Koneen tyyppi | Ihanteellinen materiaali | Keskeinen hyöty |

| Automaattinen vannesaha | Isot rakenneteräkset ja niput | Pieni rako (vähemmän materiaalihävikkiä) |

| Automaattinen kylmäsaha | Kiinteät tangot ja paksuseinäiset letkut | Peilimäinen pintakäsittely |

| Nopea pyörösaha | Alumiini- ja ei-rautaprofiilit | Erittäin nopeat kiertoajat |

Nykyaikaisten yksiköiden tärkeimmät ominaisuudet

Kun arvioit automaattista sahakonetta laitoksellesi, useat "älykkäät" ominaisuudet voivat vaikuttaa merkittävästi pitkän aikavälin sijoitetun pääoman tuottoprosenttiin. Nämä tekniset sisällytykset auttavat kuromaan siltaa yksinkertaisen laitteiston ja älykkään valmistuksen välillä.

- Variable Frequency Drive (VFD): Mahdollistaa terän nopeuden tarkan säädön lejeeringin kovuuden mukaan.

- Kimppukiinnitys: Mahdollisuus puristaa ja leikata useita materiaalin kappaleita kerralla, mikä lisää eksponentiaalisesti tehoa.

- Automaattiset lastukuljettimet: Poistaa metallilastut ja roskat koneen alustasta estääkseen tukoksia ja seisokkeja.

- Kosketusnäytön käyttöliittymä: Yksinkertaistaa leikkausluetteloiden ohjelmointia, jolloin käyttäjät voivat tallentaa "töitä" nopeasti palauttamista varten.

Parhaat huoltokäytännöt pitkäikäisyyteen

Säilyttääksesi tarkkuuden an automaattinen sahakone , vaaditaan tiukka huoltoaikataulu. Koska nämä koneet toimivat usein useissa vuoroissa, ohjausvarren ja hydraulisten tiivisteiden kuluminen voi kertyä nopeasti. Käyttäjien tulee tarkistaa nestetasot päivittäin ja tarkastaa terien ohjaimien kohdistusvirheiden varalta. Terän oikea kiristys on myös ratkaisevan tärkeää; alijännitetty terä "vaeltelee", mikä johtaa vinoihin leikkauksiin ja mahdollisiin rikkoutumiseen, kun taas ylikiristys voi aiheuttaa ennenaikaisen laakerin rikkoutumisen. Materiaalisensorien säännöllinen puhdistus on yhtä tärkeää, jotta automatisoitu syöttöjärjestelmä rekisteröi edelleen materiaalin läsnäolon tarkasti.