Tehokkuus ja tarkkuus: kattava opas nopeisiin pyörösahakoneisiin

Nopeiden pyörösahakoneiden mekaniikka ymmärtäminen

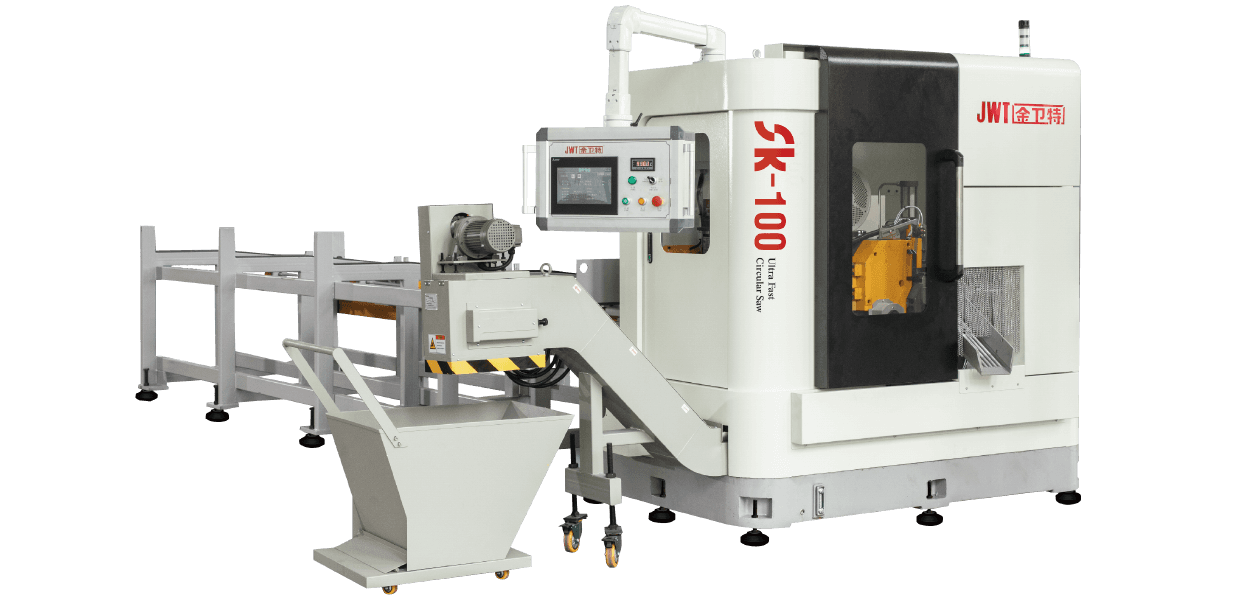

Nopeat pyörösahat on suunniteltu teollisuusympäristöihin, jotka vaativat nopeaa, suuria määriä leikkaamista äärimmäisellä tarkkuudella. Toisin kuin tavalliset sahat, nämä koneet käyttävät kehittynyttä karatekniikkaa ja suurivääntömoottoreita erikoisterien, kuten TCT:n (Tungsten Carbide Tipped) tai Cermetin, käyttämiseen nopeuksilla, jotka usein ylittävät 3 000–5 000 rpm. Tämä suuri nopeus varmistaa, että terä joutuu vähemmän aikaa kosketukseen materiaalin kanssa leikkausta kohden, mikä vähentää merkittävästi lämmön kertymistä ja estää työkappaleen lämpömuodonmuutoksia.

Näiden koneiden rakenteellinen eheys on rakennettu raskaaseen, vääntövapaan rungon ympärille. Tämä vankka rakenne on välttämätön nopean pyörimisen aiheuttaman tärinän vaimentamiseksi. Kun tärinä on minimoitu, kone voi saavuttaa "peilitason" pinnan, mikä usein poistaa tarpeen toissijaisten hiontojen tai purseenpoistoprosessien tarpeesta. Tämä tekee niistä perustuotteen auto-, ilmailu- ja raskaan valmistusteollisuuden aloilla, joilla toleranssitasot ovat tiukat.

Ydinominaisuudet ja tekniset tiedot

Edistynyt automaatio ja CNC-integraatio

Nykyaikaiset nopeat pyörösahat on usein varustettu CNC-järjestelmällä (Computer Numerical Control). Tämän ansiosta käyttäjät voivat ohjelmoida tarkat leikkauspituudet, syöttönopeudet ja määrät käyttäjäystävällisen HMI (Human-Machine Interface) -kosketusnäytön kautta. Automaattiset ominaisuudet sisältävät usein:

- Automaattisesti latautuvat lippaat jatkuvaan tankosyöttöön.

- Servokäyttöiset kuularuuvit materiaalin tarkkaan indeksointiin ja pään liikkeeseen.

- Automaattinen leikkaus ja jäännöslajittelu materiaalihukan minimoimiseksi.

Jäähdytys- ja voitelujärjestelmät

Terän pitkäikäisyyden ylläpitämiseksi suurilla nopeuksilla näissä koneissa on mikrosumu- tai tulvajäähdytysjärjestelmät. Tämä kohdennettu voitelu vähentää hampaiden ja metallin välistä kitkaa ja pidentää terän käyttöikää jopa 25 %. Edistyneissä malleissa voi olla jopa moninestejäähdytyskonsepteja, jotka on suunniteltu erityisesti vaikeasti leikattaville metalliseoksille, kuten Inconelille tai ruostumattomalle teräkselle.

Vertaileva suorituskyky: materiaalit ja nopeudet

Nopean pyörösahan monipuolisuus riippuu pitkälti sen kyvystä mukautua erilaisiin materiaalitiheyksiin. Alla olevassa taulukossa esitetään tyypilliset teollisuussovellusten käyttöparametrit:

| Materiaalityyppi | RPM-alue | Tyypillinen sovellus |

| Rautametallit (teräs) | 20-150 RPM | Kiinteät tangot, raskaat putket |

| Ei-rautametalli (alumiini) | 2000-5500 rpm | Ekstruusio, levyt |

| Puu ja muovit | 3000-6000 rpm | Rakennuspaneelit |

Huipputehokkuuden ylläpitoprotokollat

Säännöllinen huolto on tärkeää seisokkien välttämiseksi ja käyttäjän turvallisuuden takaamiseksi. Koska nämä koneet toimivat niin suurilla nopeuksilla, pienetkin kohdistusvirheet tai roskien kerääntyminen voivat johtaa terän vaurioitumiseen tai moottorin rasitukseen. Tarkkaan huoltoaikataulun tulee sisältää sahanterän ja lastukuljettimen päivittäinen puhdistus, jotta metallinsiruja ei tukkeutuisi sisäiseen mekaniikkaan.

Lineaaristen ohjainten ja kuularuuvien voitelu tulee suorittaa valmistajan syklin mukaisesti – usein viikoittain tai kuukausittain vuoromäärän mukaan. Lisäksi terän tarkastus on ensiarvoisen tärkeää; käyttäjien on etsittävä merkkejä tummumisesta tai hampaiden halkeilusta. Terän vaihtaminen aikaisin on paljon kustannustehokkaampaa kuin antaa tylsän terän lisätä karamoottorin kuormitusta, mikä voi johtaa kalliiseen 70 %:n lisäykseen laitevikojen riskissä ajan myötä.

Turvaominaisuudet ja alan standardit

Turvallisuutta nopeassa sahauksessa ei voi liioitella. Nykyaikaiset koneet on suunniteltu täysin suljetuilla leikkausalueilla työntekijöiden suojaamiseksi nopeilta lastuilta ja tahattomalta kosketukselta. Integroidut anturit havaitsevat terän taipumisen reaaliajassa; jos terä alkaa taipua tai täristä liikaa, järjestelmä laukaisee hätäpysäytystoiminnon estääkseen katastrofaalisen katkeamisen. Lisäksi elektroniset jarrut ovat vakiona, mikä varmistaa, että terä lakkaa pyörimästä muutamassa sekunnissa syklin päättymisen tai hätäpainikkeen painamisen jälkeen.